Deski kompozytowe charakterystyka

Na wstępie trochę informacji o samej etiologii polimerów użytych do produkcji desek kompozytowych.

Polimeryzacja to reakcja, w której wiele cząsteczek alkenów (lub innych związków nienasyconych) reaguje ze sobą, tworząc makrocząsteczkę o budowie łańcuchowej. Powstający w wyniku reakcji polimeryzacji produkt nosi nazwę polimeru. Polimery są to związki o bardzo dużych cząsteczkach (makrocząsteczki) o budowie łańcuchowej. Często w literaturze zamiast zapisu nazwy polimerów stosowane są umowne symbole literowe:

- polipropylen PP,

- polichlorek winylu PVC (inny symbol PCW),

- polistyren PS, – polimetakrylan metylu PMM,

- polietylen PE

Polietylen jest obojętny fizjologicznie, charakteryzuje się dobrą przepuszczalnością powietrza, małą przepuszczalnością pary wodnej, dużym wydłużeniem przy zerwaniu oraz odpornością na działanie niskich temperatur, kwasów i zasad.

Stosuje się go do produkcji opakowań, folii na przykład ogrodniczej, artykułów gospodarstwa domowego, zabawek, części dla przemysłu elektronicznego, elektrotechnicznego, maszynowego, powlekania przewodów elektrycznych, rur wodociągowych, przewodów kanalizacyjnych, pojemników na chemikalia, kosmetyki, w medycynie (zestawy do transfuzji), jako materiał tapicerski, kaletniczy.

Polichlorek winylu PCV w zależności od rodzaju ma szerokie zastosowanie. PVC miękki stosuje się do produkcji folii, taśm transportowych, tkanin powlekanych, węży, butów, rękawiczek.

PCV chlorowany jest odporny na działanie korodujące czynników chemicznych, stosowany jest do budowy elementów aparatury, produkcji włókien sztucznych, sieci rybackich, płótna filtracyjnego.

Deski kompozytowe charakterystyka dla SEQO Premium

Deski SEQO PREMIUM składają się w 60% z polietylenu (PE), 30% to włókna drewna oraz 10% to dodatki. Zostały wprowadzone przez naszą firmę w roku 2018. Jest to nowość w naszej ofercie, ale należy mieć tutaj na uwadze, że deski na bazie PE są trendem na świecie od ponad 15 lat.

Udział desek kompozytowych na bazie PE na rynku USA to aż 90%, gdzie PVC to tylko 10%. Warto zaznaczyć, że USA jest liderem wśród producentów desek kompozytowych.

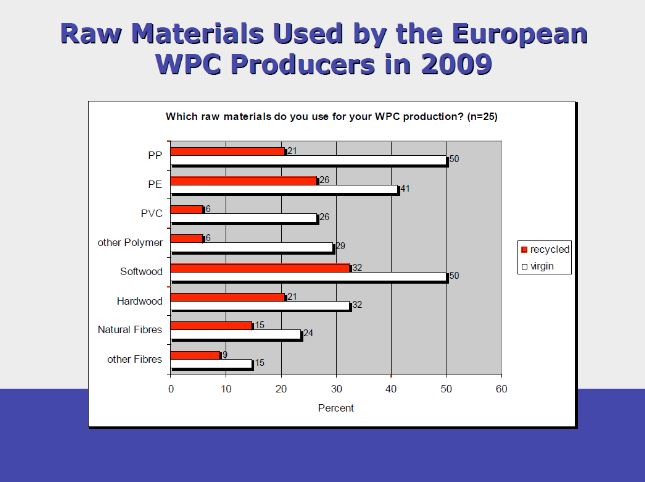

Surowce używane przez Europejczyków do produkcji WPC w 2009 r . (źródło: Asta Eder, Expert for Innovative Wood Products, asta.eder@gmx.at).

Z tej tabeli możemy wywnioskować, że najczęściej producenci sięgają po polietylen pochodzący z recyklingu.

Dlaczego deski kompozytowe na bazie polietylenu?

Istnieje wiele faktów, które przemawiają za wyborem deski kompozytowej na bazie polietylenu z dodatkiem drewna :

- Deska kompozytowa to produkt nieszkodliwy dla zdrowia oraz przyjazny dla środowiska. Oczywiście pod warunkiem, że nie jest na bazie PVC, czyli polichlorku winylu, zaliczanego do związków szkodliwych dla zdrowia. W procesie jego spalania wydzielane są groźne dla zdrowia toksyny. Ten problem nie dotyczy kompozytów na bazie PE, czyli polietylenu.

- Różnica między deskami PVC, a PE dotyczy też ich wyglądu. Deski zawierające PE mają w składzie więcej włókien drewna przez co wyglądają bardziej naturalnie.

- Poza tym kompozyty na bazie PE posiadają lepszą odporność na działanie promieni słonecznych, chłoną mniej ciepła.

- Kolejną zaletą desek na bazie PE jest ich brak szkodliwości dla środowiska. Deski PVC powstają z materiału pierwotnego (nowego), natomiast PE pochodzi głównie z recyklingu. Co dalej za tym idzie- w deskach na bazie PE mamy włókna drewna, które też ulegają recyklingowi, co jest bardzo ważne po zużyciu produktu. Deski z PE poddamy recyklingowi natomiast z PVC jest problem z ich utylizacją. Spalanie nie wchodzi w grę gdyż zostanie uwolniony toksyczny gaz.

- Dodatkową zaleta desek z PE jest ich mniejszy ciężar niż na bazie PVC. Do produkcji desek PVC stosuje się wspomniane włókno szklane, które jest cięższe niż włókna drewna.

- Deski PE mają niższy współczynnik blaknięcia niż PVC, czyli mniej tracą kolor. Są też odporniejsze na zabrudzenia i plamy

- W związku z tym, iż jest to deska pełna - nie jest wymagane olistwowanie,

- Deska pokryta jest wysoko zaawansowaną żywicą ze środkami anty - UV. Po 3000h test UV zgodnie ze standardem ASTM współczynnik zmiany koloru wynosi tylko około 4.